철 만드는 방식

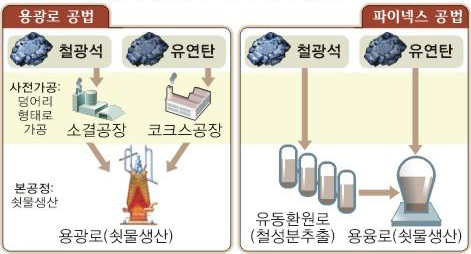

철 생산 방식은 용광로(고로)방식, 전기로 방식, 파이넥스 방식 3가지가 있습니다.

고로방식은 용광로에 철광석, 코크스, 석회석 등을 넣어서 쇳물을 만들어 철강을 제조하는 방식을 말합니다.

전기로 방식은 전기를 이용하여 철강을 만드는 방식인데 이때 주로 쓰는 원재료는 철스크랩(고철덩어리)을 재활용 이를 녹여서 쇳물을 만드는 방식입니다. 전기로 방식은 소량이면서 양질의 강철을 생산하는데에 주로 사용하는 제강방법이며 전기를 이용하여 철스크랩을 녹이기 때문에 막대한 전력이 소모됩니다.

파이넥스방식은 고로방식과는 달리 코크스공정이 필요하지 않는 방식으로 철광석을 가공하지 않고 그대로 사용하기 때문에 소결과정이 필요없고 기존의 공정보다 비용이 적게 들고 공해도 타공정보다 적게 발생하지 않는 장점이 있습니다.

|

구분 |

고로(용광로) |

전기로 |

파이넥스 |

|

주원료 |

철광석, 코크스, 석회석 |

고철(철스크랩) |

저품위 분철광석과 저품위 일반 분전 |

|

용량 |

대용량 |

중, 소용량 |

중, 소용량 |

|

조업방법 |

철광석을 이용해 철 제조 |

철스크랩을 이용해 철 제조 |

철광석을 이용해 철 제조 |

|

장점 |

-성분 조정으로 여러 가지 용도의 철강을 생산 -고품질의 철강 생산 가능 |

-건설비 부담 적음(약 1조원) -경제적 생산가능(조업의 유연성) -전기를 이용하므로 친환경적 |

-저품위 분철광석 사용으로 원가 절감 -코크스와소결공정을 생략 원가 절감 -오염물질 배출량이 적어 친환경적 |

|

단점 |

-건설비가 많이 듬(약 3조원) -환경오염 심각 |

-전기료가 많이 듬 -품질이 고로방식 대비 떨어짐 |

-포스코만의 독자기술 -포스코와의 기술제휴 등 과정 필요 |

|

제품 |

판재류(후판, 열연강판, 냉연강판) |

봉형강류, 철근 |

판재류, 봉형강류 |

|

마진율 |

품질이 우수하여 마진율이 높은 생산방식 |

제품 품질이 떨져 따라 마진율낮음 |

고로대비 투자비와 생산원가 모두 85% |

|

제조 |

POSCO, 현대제철 |

현대제철, 동국제강, 한국철강 등 |

POSCO |

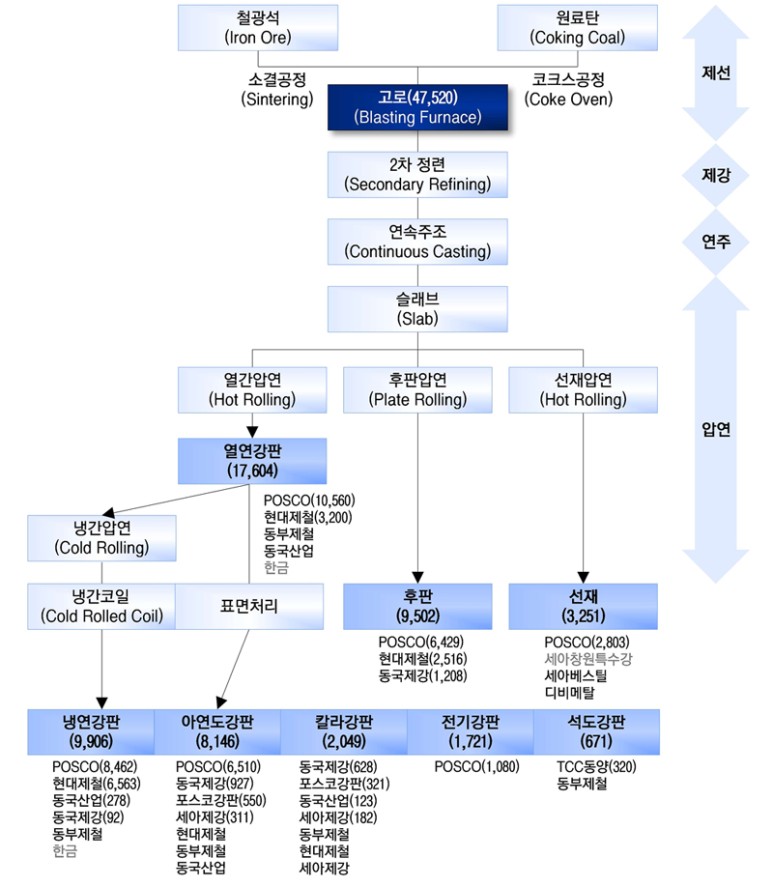

1. 고로(용광로)방식 blast furnace

고로는 뜨거운 용광로에서 철광석을 녹여서 철강을 만드는 방법이다.

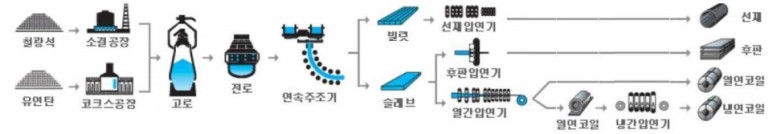

고로를 통한 철강의 제조는 제선 → 제강 → 압연의 과정을 거친다. 용광로에 철광석과 코크스, 석회석을넣 1,200℃의 뜨거운 바람을 불어넣는다. 뜨거운 바람에 코크스가 타면서 철광석이녹아 쇳물이 되는 공정을 제선이라고 한다. 그리고 쇳물이 바로 용선이다. 철광석이 용선이 되기까지 5~6시간이 소요되며, 이 때 용광로 안의 온도는 1,500℃에이른다. 철광석을 녹이면 비중의 차이 때문에 쇳물은 용광로 아래 쪽에 모이고, 나머지 불순물은 석회석과 합쳐져 쇳물 위에 뜨게 된다. 용광로에 석회석을 넣는 이유가 바로 불순물을 없애기 위한 것으로 이 찌꺼기를 슬래그라고 부른다. 철광석에서 뽑아낸 쇳물은 부러지기 쉽고, 변형하기 어려우며 인(P), 황(S) 등 불순물이 많다. 그래서 쇳물에서 불순물을 없애고 탄소(C)의 양을 줄여서 강을 만 드는 제강과정을 거친다. 압연은 깨끗한 쇳물에서 고체인 반제품 상태의 강을 원하는 두께의 강판으로 늘리거나 얇게 만드는 과정으로 열연압연과 냉간압연으로 나뉜다.

고로는 대용량 설비로 생산하므로 상대적으로 진입장벽이 높다. 판재류를 주로 생산하 며 자동차, 조선, 가전, IT 산업에 쓰인다. 고품질의 제품을 생산하며 전기로에 비해 마진이 높으나, 높은 건설비와 대기오염물질 배출이 많다. 국내에서는 POSCO와 현대제철이 고로로 철강을 생산하고 있다.

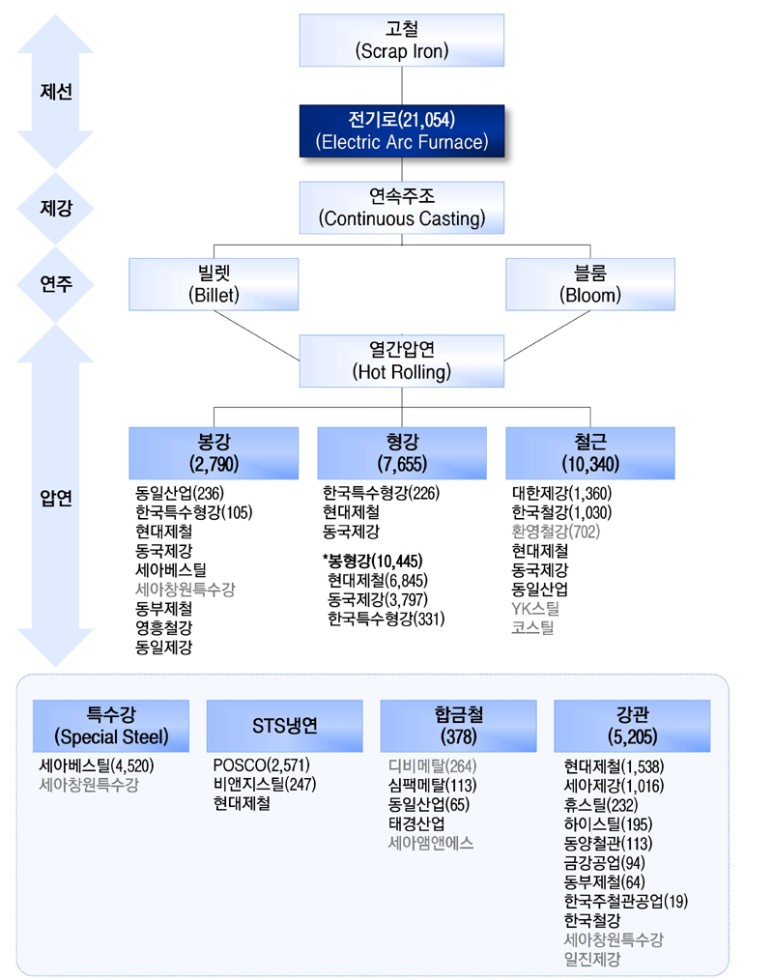

2. 전기로 방식 electric furnace

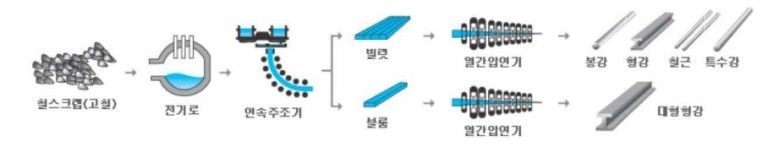

전기로는 전기로 열을 발생시켜 쇠를 녹이는 가열로를 뜻하며, 녹이는 과정을 제강이라고 한다.

발열방식에 따라 저항로, 아크로, 유도로 등으로 분류되며 제강용으로는 대부분 아크로가 사용된다. 고로와 비교할 때, 용량이 적고 철스크랩을 원료로 사용한다. 또한 비교적 적은 투자비(5,000억~1조 원)와 공간을 필요로하며 공정시간이 짧아서 생산대응이 빠르다. 전기로는 스테인리스강, 도구강 등 특수한 용도에 쓰이는 철강을 만드는데 광범위하게이용되고 있다. 그리고 철 스크랩을 재활용함과 동시에 전기를 사용한다는 점에서 상대 적으로 친환경적이다. 철스크랩 성분 중 제거하지 못하는 원소들 때문에 발생하는 미량의 불순물이 항상 있을 수 밖에 없어 이를 재활용하기 때문에 정교한 철강제품을 만드는 데에는 한계가 존재한다.

이로 인해 전기로 방식에 의해 생산된 봉형강은 상대적으로 투박하며 고부가가치 강종 생산이 어렵다는 단점이 있다. 또한 전기료가 많이 들어 간다는 점도 전기로의 단점으로 지적된다.

3. 파이넥스 FINEX

파이넥스 공법은 원료를 예비 처리하는 코크스 제조공정과 소결공정을 생략하고 값싼가루형태의 철광석과 유연탄을 원료로 사용하기 때문에 유사한 규모의 용광로에 비해투자비와 생산원가를 15% 가량 낮출 수 있는 혁신적인 기술이다.철광석을 녹여 쇳물로 만들어 내기 위해서는 철광석에 결합된 산소를 제거하는 절차,즉 환원반응을 반드시 거쳐야 한다.

이를 위해 반드시 필요한 것이 바로 코크스이고, 코크스를 쓰기 위해서는 코크스 공정이 또 필요하다. 그러나 파이넥스 공정에서는 석탄을코크스로 만들지 않고도 환원반응을 일으킬 수 있다. 파이넥스에서는 철광석을 가공하지 않고 그대로 사용할 수 있기 때문이다.코크스, 소결공정이 필요하지 않으니 기존 고로공정보다 적은 비용으로 쇳물을 만들 수있다.

설비 투자비는 연산 300만 톤 규모의 고로보다 원가 경쟁력 측면에서 유리하다.

공해방지 면에서도 환경오염 물질인 황산화물(SOx), 질소산화물(NOx), 이산화탄소(CO2) 배출이 고로보다 적어 매우 유리한 것으로 평가되고 있다. 즉, 기존 고로의 업그레이드 버전이라 볼 수 있다.

파이넥스 공정은 가루 형태의 철광석을 환원가스로 환원시켜 순수한 철 성분으로 바꾸어 주는 유동환원로, 환원된 철광석과 석탄을 일정한 모양으로 만드는 HCI 설비 및 성형탄 설비, 그리고 철광석과 석탄을 녹이고 환원에 필요한 일산화탄소와 수소를 만들어내는 용융로로 구성되어 있다.